Estas semanas estamos conociendo nuevos proyectos de instituciones, empresas y ciudadanos con ideas y desarrollos frente a la COVID-19. Ahora, dos universidades madrileñas han presentado un nuevo ventilador open source y un conjunto de viseras y pantallas impresas en 3D para ayudar en la crisis sanitaria.

La crisis que estamos viviendo por el coronavirus ha hecho que surjan múltiples iniciativas solidarias llevadas a cabo por asociaciones ciudadanas, empresas tecnológicas, investigadores y universidades.

Esta semana un equipo de la Universidad Rey Juan Carlos (URJC) y la firma Celera han anunciado que han desarrollado un respirador artificial producido a escala. Por su parte, la Universidad Carlos III de Madrid (UC3M), ha dicho que sus investigadores están utilizando sistemas de impresión 3D para la fabricación de pantallas y viseras protectoras para los sanitarios madrileños.

En el caso del respirador de la URJC, la universidad dice que ya ha sido probado de forma satisfactoria in vivo. Este ventilador de bajo coste, denominado The Open Ventilator, ya que se basa en tecnologías abiertas, podría ser producido en masa, aunque antes lo tiene que aprobar la Agencia Española del Medicamento y Productos Sanitarios.

Con ese fin, el equipo liderado por Javier González, ingeniero de materiales de la URJC, ha diseñado un ensayo clínico que podría empezar en los próximos días en un hospital de la Comunidad de Madrid.

Gonzalez ha trabajado con un grupo de ingenieros, médicos, informáticos y científicos, cuya colaboración ha logrado que este prototipo de ventilador “totalmente funcional”, se haya podido desarrollar “en tan solo siete días”.

La iniciativa de la universidad madrileña se suma a otra adelantada por SINC de una plataforma ciudadana que también busca desarrollar respiradores de bajo coste open source.

Como fase previa al ensayo del nuevo respirador, hace tres días se realizaron con éxito las primeras pruebas de seguridad, calidad y robustez. Los test han tenido lugar en el animalario de la Facultad de Ciencias de la Salud en el Campus de Alcorcón (Madrid) de la URJC.

El equipo indica que ha podido verificar el cumplimiento de las especificaciones técnicas publicadas por el Gobierno del Reino Unido, tras la declaración de la Pandemia de la COVID-19.

Según sus creadores, The Open Ventilator “es diferente a otras propuestas ya existentes. El modelo ha sido desarrollado sobre dos pilares fundamentales: seguridad para el paciente y disponibilidad de componentes”.

Además, destacan que “la implicación de expertos del Hospital 12 de Octubre de Madrid ha permitido que el nuevo prototipo presente todas las funcionalidades imprescindibles para que su uso en pacientes sea viable y se maximice la ratio de supervivencia”.

En opinión de Javier Asensio, responsable del equipo médico del proyecto, “este dispositivo permite regular la presión y el volumen respiratorios, mantener una presión positiva al final de la espiración y controlar los parámetros básicos para una adecuada ventilación mecánica”.

Asensio también detalla: “Cuenta con las alarmas y sensores pertinentes para la correcta monitorización del paciente y del funcionamiento del sistema. Los modelos que carecen de esas especificaciones no podrián ser utilizados en pacientes”.

El coste del respirador es inferior al de los respiradores actuales, cuyo precio varía desde los 5.000 a los 20.000 euros, dicen los investigadores. “Puede ser producido en serie con las herramientas que se encuentran habitualmente en cualquier taller mecánico, no se precisa ni siquiera de impresión 3D. Todos los componentes empleados cuentan además con certificación europea”, señalan.

The Open Ventilator es un prototipo abierto, es decir, los planos y el software se comparten públicamente. El objetivo, afirman desde Celera, es “que este respirador esté al alcance de cualquier país que lo necesite o lo pueda producir”.

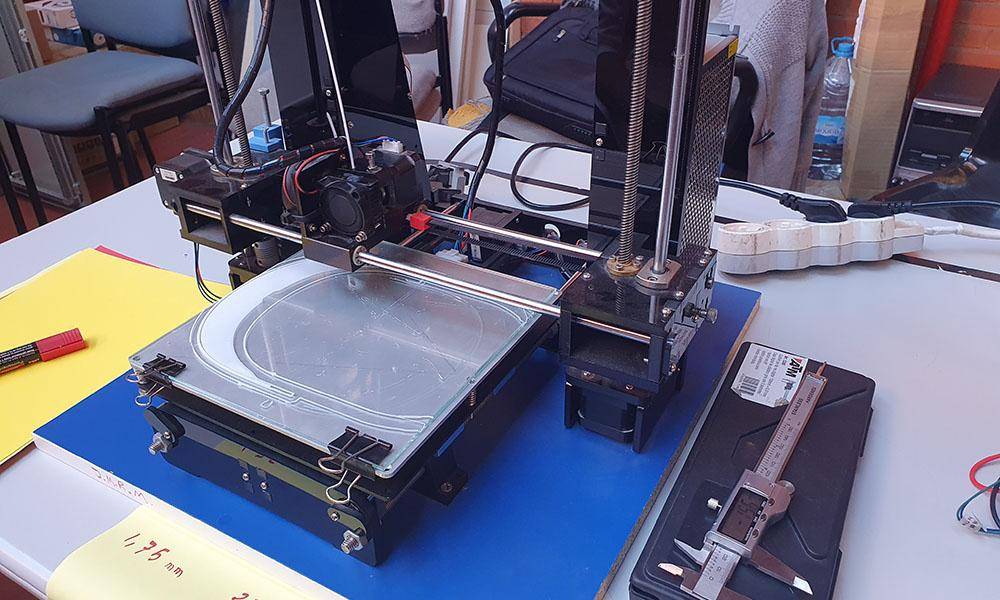

Proceso de impresión 3D de pantallas protectoras. / UC3M

Respecto al proyecto de la UC3M, esta universidad ha comunicado que en su proyecto para imprimir en 3D pantallas y viseras protectoras colaboran investigadores de los departamentos de Ingeniería de Sistemas y Automática y de Bioingeniería e Ingeniería Aeroespacial.

En primer lugar, explican, han adaptado y calibrado más de una veintena de impresoras 3D y han realizado acopio del material necesario: láminas de plástico PET y PVC para las pantallas y bobinas de plástico PLA para las viseras. Después de realizar las pruebas correspondientes para comprobar la validez de las piezas, ya han comenzado la impresión 3D y se estima que podrán generar al menos unas 50 unidades cada día.

El equipo está cumpliendo estrictamente los requerimientos de aislamiento de personal y del uso de equipos de protección individual impuestos por las autoridades sanitarias.

Para la provisión de material y distribución de la producción se están coordinando acciones con los servicios del Ayuntamiento de Leganés, que está brindando su ayuda para la recogida y el transporte tanto del material necesario para la producción como de las piezas producidas.

El modelo actual de impresión 3D que se está utilizando está aprobado por la Consejería de Sanidad de la Comunidad, cuyos requisitos se pueden consultar en la web Coronavirus Makers.

Aquí se pueden encontrar los modelos a imprimir, indicaciones para calibrar los equipos, formularios para ir registrando las unidades que se vayan generando y los grupos de distribución que se han constituido para organizar el transporte.

Portavoces de la UC3M consultados por SINC han señalado que la iniciativa de producir y enviar pantallas y viseras protectoras a los hospitales madrileños sigue en marcha. Todo ello, pese a que la Consejería de Sanidad de la Comunidad de Madrid envió el viernes pasado un documento que retiraba la validación de este material que había otorgado tan solo tres días antes.

“El viernes entregamos 50 unidades y este domingo otras 50 al Hospital Severo Ochoa y vamos a seguir con la producción y con el envío bajo demanda. Nuestros modelos tienen la aprobación de este hospital que nos ha asesorado y ha detallado cuáles deben ser las especificaciones", explica Juan Victores, investigador del departamento de Ingeniería de Sistemas y Automática y uno de los impulsores de la iniciativa.

Noticia actualizada el 30 de marzo de 2020.